In unserer Reihe „Behind The Scenes“ haben wir bereits die Business Unit Kunststoff und die Entwickler von fischer Italia vorgestellt. Dieses Mal geben wir im Video exklusive Einblicke, wie die leistungsstarken fischer Injektionssysteme und Reaktionspatronen in Denzlingen im Südwesten von Baden-Württemberg entwickelt und produziert werden. Noch mehr Details verrät Jens Zimmerlin, Abteilungsleiter Produktmanagement Chemie, im Interview.

Jens Zimmerlin

Jens Zimmerlin kam 2017 als Produkt- und Sales-Manager zu fischer, um das neue Sortiment „Ganz ohne Werkzeug“ für den DIY-Klebstoff-Markt mit aufzubauen. Seit September 2019 ist er Abteilungsleiter Produktmanagement der Business Unit Chemie in Denzlingen. Er verantwortet die Bereiche chemische Befestigungssysteme sowie Bauchemie.

Herr Zimmerlin, was ist das Besondere an der Business Unit Chemie?

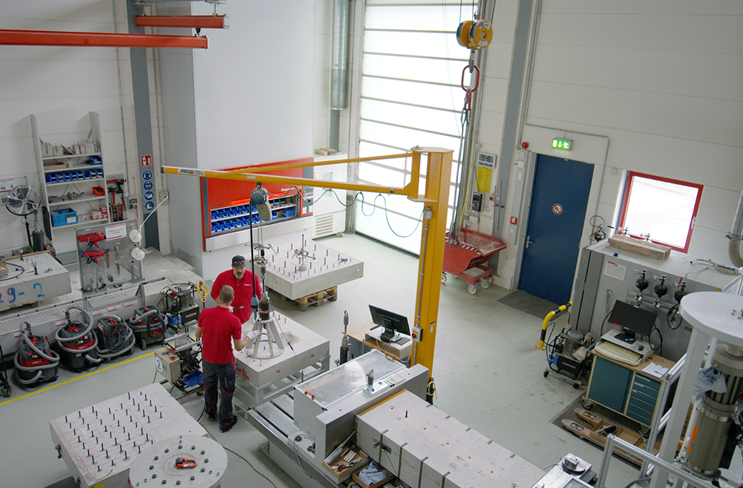

Jens Zimmerlin: An unserem Standort in Denzlingen ist alles unter einem Dach vereint: nicht nur die Entwicklung und das Produktmanagement, sondern auch die Fertigungsprozess-Planung, die Produktion, das Prüffeld und die Qualitätssicherung. Aufgrund der räumlichen Nähe ist die Zusammenarbeit sehr eng. Die Wege sind kurz, man kann sich ganz unkompliziert und schnell mit den Kollegen an einen Tisch setzen. So werden zum Beispiel konkrete Fragen zur Produktion bei der Entwicklung eines Produkts von Anfang an mitgedacht – denn nicht jede Idee lässt sich nachher auch gut produzieren. Die Vernetzung untereinander macht unsere Prozesse sehr schnell. Wir haben außerdem eine sehr hohe Fertigungstiefe und einige der benötigten Rohstoffe werden selbst produziert. Unsere Mischerei stellt aus den chemischen Rohstoffen die Komponenten Härter und Mörtel für die spätere Abfüllung her. Wir entwickeln die Gebinde selbst und spritzen die Kunststoffteile ebenfalls bei uns vor Ort. So können wir entlang des gesamten Prozesses höchste Qualität garantieren.

Wie gehen Sie bei der Entwicklung von Injektionssystemen und Reaktionspatronen vor?

Jens Zimmerlin: Wir vom Produktmanagement sind das Bindeglied zwischen Markt und Entwicklung. Die Entwicklung sitzt nicht im stillen Kämmerchen und entwickelt Ideen, die wir später in den Markt drücken. Sondern wir nehmen die Anforderungen, die es im Markt gibt, auf und entwickeln dazu passende Systeme und Lösungen. Dabei geht es nicht nur um Rezepturen, sondern auch um die Weiterentwicklung unserer Kartuschen, Auspresspistolen usw. Und dann stellen wir unseren Kunden die Systeme für deren Anforderungen weltweit zur Verfügung.

Nehmen wir als konkretes Beispiel den Epoxidharzmörtel FIS EM Plus, der 2018 auf den Markt kam. Wie haben Sie den entwickelt?

Jens Zimmerlin: Unser Vorgängerprodukt, der FIS EM, war schon sehr erfolgreich. Trotzdem kam die Anregung aus dem Markt: „Könnt ihr da noch mehr?“ Die Ideen und Anforderungen unserer Kunden haben wir in einem Lastenheft zusammengetragen. Da geht es nicht nur um höhere Lastwerte, sondern zum Beispiel auch um Anforderungen an die Verarbeitbarkeit und die Erweiterungen von Zulassungen. In enger Abstimmung mit der Abteilung „Entwicklung Systeme“, die sich um Gebinde, Zubehör und Zulassungen kümmert, sowie der Abteilung „Entwicklung Labor“ besprechen wir, was davon wie umsetzbar ist. In einem Pflichtenheft halten wir Muss-, Soll- und Kann-Kriterien für die Produktentwicklung fest. Mit dem FIS EM Plus haben wir ein Upgrade-Produkt entwickelt, das selbst unter extremen Bedingungen, wie in erdbebengefährdeten Gebieten und in Meerwasser, hohe Lasten dauerhaft sicher in Beton einleitet. Bei diamantgebohrten Bohrlöchern ist außerdem kein Aufrauen nötig, um volle Lastwerte zu erreichen. Das spart Kosten und erhöht die Sicherheit. Das soll jetzt nicht überheblich klingen, aber mit dem FIS EM Plus hängen wir alle Wettbewerber ab – sowohl was die Lastwerte als auch was die Zulassungen angeht.

Wie sichern Sie die Qualität und wie genau funktioniert die Zulassung?

Jens Zimmerlin: Bereits im Entwicklungsprozess gibt es zahlreiche Qualitätskontrollen: das fängt mit den angelieferten Rohstoffen an und geht bis zu den Rezepturen, die später im Labor und in unserer Prüfhalle geprüft werden. Sobald ein Produkt fertig entwickelt ist, prüfen wir es intern, bevor die externen Zulassungsversuche beginnen. Die europäischen Prüfrichtlinien (EAD) stellen sicher, dass jeder Hersteller sein Mörtelsystem standardisiert prüft. Die durchzuführenden Versuche sind in den jeweiligen europäischen oder amerikanischen Prüfrichtlinien geregelt. Somit wird gewährleistet, dass die Ergebnisse jedes Herstellers vergleichbar sind. Die umfangreichen Prüfungen in unterschiedlichen Temperatur-Bereichen, gerissenem und ungerissenem Beton, feuchten und trockenen Bohrlöchern usw. dauert zwischen 12 und 18 Monaten. In der ETA-17/0979 wurde die Nutzungsdauer des FIS EM Plus von 50 auf 100 Jahre erweitert. Noch weiter geht das Stuttgarter Ingenieurbüro IEA, das eine Nutzungsdauer von 120 Jahren bescheinigt. FIS EM Plus ist damit der erste Injektionsmörtel, dem jemals diese Dauerhaftigkeit zugesprochen wurde.

Jens Zimmerlin: Wir lassen unsere Produkte nach der europäischen Richtlinie ETA bewerten, aber auch nach der amerikanischen ICC-ESR. Weltweit arbeiten die meisten Planer, Statiker und Projektleiter mit einem dieser beiden Systeme. Zudem spielen nationale Vorschriften eine Rolle, zum Beispiel die Allgemeine Bauartgenehmigung in Deutschland oder der GB Code in China. So hat unser FIS EM Plus seit Neustem eine allgemeine Bauartgenehmigung zur Verwendung in WHG-Flächen aus flüssigkeitsdichtem Beton. Das Wasserhaushaltsgesetz (WHG) stellt Anforderungen an Bauarten zum Schutz des Trinkwassers.

Jens Zimmerlin: In extremen Einsatzorten auf der ganzen Welt. Unser Injektionsmörtel FIS EM Plus kam zum Beispiel bei der Instandsetzung des St. Pauli Elbtunnels in Hamburg zusammen mit einer M27-Gewindestange zum Einsatz. Wir haben vor Ort Zugversuche mit 150 kN gemacht und mit unserer Expertise direkt auf der Baustelle unterstützt. Bei der längsten Meeresbrücke der Welt, der Hongkong-Zhuhai-Macau-Brücke gilt es, besonders extremen Bedingungen zu trotzen: subtropisches Klima mit einer Luftfeuchtigkeit von bis zu 90 Prozent, außerdem Erdbeben- und Taifun-Gefahr sowie salzhaltiger Meeresnebel, der die Korrosionsgefahr erhöht. Auch hier entschied sich der Kunde für den FIS EM Plus, zusätzlich kam unsere Reaktionspatrone RSB zum Einsatz. Und im Himalaja-Gebirge, auf 5080 Meter Höhe, sichert fischer ein Not-Biwak in einer von Erdbeben besonders stark betroffenen Region. Verwendet wurde hier unser Superbond-Mörtel FIS SB.

Welche Bedeutung hat „Made in Germany“?

Jens Zimmerlin: Mit der Herkunftsbezeichnung „Made in Germany“ wird weltweit ein besonders hoher Qualitätsanspruch verbunden. Wir bei fischer haben das Ziel, Befestigungslösungen für höchste Ansprüche zu bieten. Wo fischer draufsteht, nämlich auf jeder einzelnen Kartusche, soll fischer Qualität drin sein. Deshalb produzieren wir nicht nur in Deutschland, sondern entwickeln unsere Produkte auch in Deutschland. Dabei bauen wir auf die jahrzehntelange Erfahrung und das Know-how unserer Ingenieure und Chemie-Doktoren. Nahezu alle Rezepturen der chemischen Befestigungssysteme von fischer sind weltweit patentrechtlich geschützt. So können wir unsere Innovationskraft und technologische Kompetenz unter Beweis stellen und schützen uns vor Plagiaten.

Wie sieht es mit Einzelanfertigungen aus?

Jens Zimmerlin: Es gibt immer wieder den Fall, dass Produkte unseres Portfolios nicht zu 100 Prozent den Anforderungen der Kunden entsprechen, sondern spezielle Lösungen benötigt werden. Hier unterstützen wir unsere Kunden jederzeit gern. Außerdem können solche Marktanforderungen später zur Entwicklung neuer fischer Produkte führen.

Können Sie uns verraten, woran Sie momentan arbeiten?

Jens Zimmerlin: Das Thema Verarbeitbarkeit, aber auch die Gesundheit und Sicherheit des Verarbeiters, rücken immer mehr in den Fokus. Denn immer höhere Lastwerte sind ab einem bestimmten Leistungsniveau kaum mehr möglich: Für die Leistung sind dann nicht mehr die chemischen Komponenten entscheidend, sondern die Baustoffe Beton oder Stahl, bei denen es zu Betonausbruch oder Stahlversagen kommen kann. Momentan arbeiten wir daher an einem kennzeichnungsfreien Mörtelsystem.